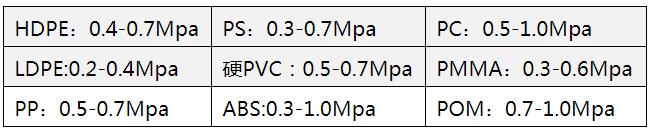

Die vorm het gewoonlik net die holte deel en geen pons nie.Die vormoppervlak hoef gewoonlik nie verhard te word nie.Die blaasdruk wat deur die holte gedra word, is baie kleiner as dié van spuitgiet, gewoonlik 0,2 ~ 1,0 MPG, en die koste is laag.

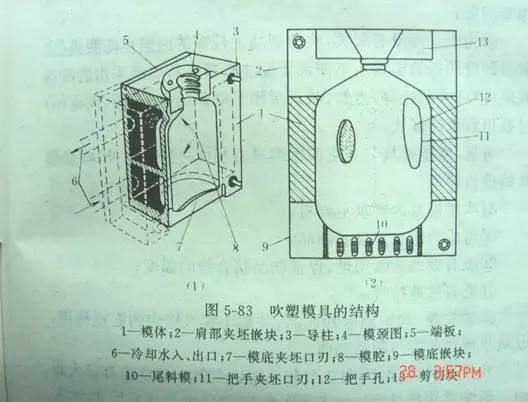

Blaasvormstruktuurdiagram

Vorm materiaal

Oor die algemeen word aluminiumlegering vir vervaardiging gebruik, en berilliumkoper of koperbasislegering word ook gebruik vir korrosiewe rubbermateriale soos PVC en POM.Vir vorms met hoër lewensduurvereistes, soos blaasvorm-ingenieursplastiek ABS, PC, POM, PS, PMMA, ens., moet vlekvrye staal gebruik word om vorms te maak.

vorm

Sleutelpunte van vormontwerp

Skei oppervlak

Oor die algemeen moet dit op die simmetrievlak geplaas word om die blaasuitbreidingsverhouding te verminder.Byvoorbeeld, vir elliptiese produkte is die skeidingsoppervlak op die lang-as, en vir reuse-produkte gaan dit deur die middellyn.

Holte oppervlak

PE-materiaal moet effens grof wees, en die oppervlak van fyn sand is bevorderlik vir uitlaat;Vir blaasvorm van ander plastiek (soos ABS, PS, POM, PMMA, NYLON, ens.), kan die vormholte oor die algemeen nie gesandblaas word nie, en die uitlaatgleuf kan by die skeidingsoppervlak van die vormholte of die uitlaat gemaak word gat kan op die vormholte gemaak word, en die deursnee van die uitlaatgat op die algemene vormholte φ 0.1~ φ 0.3, lengte 0.5~1.5mm.

Grootte van die holte

Die krimptempo van plastiek moet in ag geneem word by die ontwerp van holtegrootte.Vir besonderhede, verwys asseblief na algemene plastiekkrimpkoerse.

Snykant en stertgroef

Oor die algemeen, vir blaasvorm ingenieursplastiek en harder plastiek, moet die snykant gemaak word van materiale met goeie slytasieweerstand, soos berilliumkoper, vlekvrye staal, ens. Vir LDPE, EVA en ander sagte plastiekprodukte kan algemene aluminiumlegering gebruik word .

Die snykant moet met redelike grootte gekies word.As dit te klein is, sal dit die sterkte van die gewrig verminder.As dit te groot is, kan dit nie gesny word nie en die klemrand by die skeidingsoppervlak is groot.'n Stertgroef word egter onder die snyrand oopgemaak, en die tailinggroef is ontwerp om 'n ingeslote hoek te wees.Wanneer jy sny, kan 'n klein hoeveelheid smelt in die voeg gedruk word en sodoende die sterkte van die voeg verbeter.

Inspuiting blaas vorm

Die ontwerp verskil van die ekstrusie-blaasvorm.Die belangrikste verskil is dat die spuitblaasvorm nie die rand en stertgroef hoef te sny nie.Die leë ontwerp van die inspuitblaasdeel is baie belangrik, wat die kwaliteit van die finale produk direk beïnvloed.

Spuitvorm - parison ontwerpbeginsels

1. Lengte, deursnee en lengte ≤ 10/1

2. Blaasuitbreidingsverhouding 3/1~4/1 (verhouding van produkgrootte tot parisongrootte)

3. Muurdikte 2~5.0mm

4. Volgens die vorm van die produk is die wanddikte dikker waar die blaasverhouding groot is, en dunner waar die blaasverhouding klein is.

5. Vir elliptiese houers met 'n ellipsverhouding groter as 2/1, moet die kernstaaf as 'n ellips ontwerp wees.Vir elliptiese produkte met 'n ellipsverhouding minder as 2/1, kan die ronde kernstaaf 'n ellipshouer vorm.

Blaasstaafontwerp

Die struktuur van die lugblaasstaaf word bepaal volgens die vormstruktuur en produkvereistes.Oor die algemeen is die keusereeks van die gatdiameter van die luginlaatstaaf:

L<1: aperture φ one point five

4> L>1: diafragma φ ses punt vyf

200>L>4: diafragma φ 12.5 (L: volume, eenheid: liter)

Lugdruk van gewone plastiekblaasvorm

Postyd: 22-Mrt-2023