Blaasvorming, ook bekend as holblaasvorming, is 'n vinnig ontwikkelende plastiekverwerkingsmetode.Tydens die Tweede Wêreldoorlog het die blaasvormproses begin gebruik word om laedigtheid poliëtileen flessies te vervaardig.In die laat 1950's, met die geboorte van hoëdigtheid poliëtileen en die ontwikkeling van blaasvormmasjiene, is blaasvormtegnologie wyd gebruik.Die volume van hol houers kan duisende liters bereik, en sommige produksies het rekenaarbeheer aangeneem.Die plastiek wat geskik is vir blaasvorm sluit in poliëtileen, polivinielchloried, polipropileen, poliëster, ens. Die gevolglike hol houers word wyd gebruik as industriële verpakkingshouers.Volgens die parison-produksiemetode kan blaasvorm in ekstrusieblaasvorm en spuitblaasvorm verdeel word.Die nuut ontwikkelde is multi-laag blaas giet en rek blaas giet.

Spuitrek blaasvorming

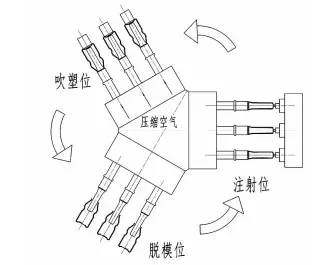

Tans word spuit-rek-blaasvormtegnologie meer algemeen gebruik as spuitblaasvorm.Hierdie blaasvormmetode is ook spuitblaasvorm, maar dit verhoog net die aksiale spanning, wat blaasvorm makliker maak en energieverbruik verminder.Die volume van die produkte wat deur spuittrek en blaas verwerk kan word, is groter as dié deur spuitblaas.Die volume van die houer wat geblaas kan word, is 0,2-20L, en die werkproses is soos volg:

1. Die beginsel van spuitgieten is dieselfde as dié van gewone spuitgieten.

2. Draai dan die parison na die verhitting- en temperatuurreguleringsproses om die parison sag te maak.

3. Draai na die trek-blaasstasie en maak die vorm toe.Die drukstaaf in die kern strek die parison langs die aksiale rigting, terwyl lug geblaas word om die parison naby die vormwand te maak en af te koel.

4. Oordrag na ontvormstasie om onderdele te neem

Let op - trek - blaas proses:

Spuitgietvorm → verhitting parison → toemaak, trek en blaas → afkoel en neem onderdele

Skematiese diagram van meganiese struktuur van inspuiting, trek en blaas

Ekstrusie blaasvorm

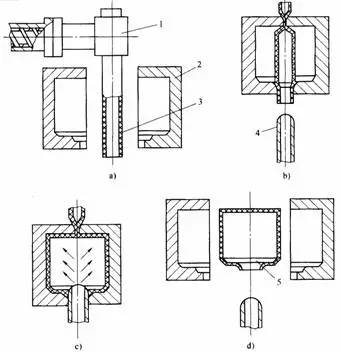

Ekstrusie blaasvorming is een van die mees gebruikte blaasvormmetodes.Sy verwerkingsreeks is baie wyd, van klein produkte tot groot houers en motoronderdele, lugvaartchemiese produkte, ens. Die verwerkingsproses is soos volg:

1. Smelt en meng eers die rubber, en die smelt gaan die masjienkop binne om die buisvormige parison te word.

2. Nadat die parison die voorafbepaalde lengte bereik het, word die blaasvormvorm gesluit en die parison tussen die twee helftes van die vorm vasgeklem.

3. Blaas lug, blaas die lug in die parison, blaas die parison om dit naby die vormholte te maak vir giet.

4. Verkoelingsprodukte

5. Maak die vorm oop en neem die verharde produkte weg.

Ekstrusie blaas giet proses:

Smelt → ekstrusievorm → vormsluiting en blaasvorm → vormopening en deelneming

Skematiese diagram van ekstrusie-blaasvormbeginsel

(1 - ekstruderkop; 2 - blaasvorm; 3 - parison; 4 - saamgeperste lug blaaspyp; 5 - plastiek dele)

Inspuitblaasvorm

Spuitblaasvorm is 'n gietmetode wat die eienskappe van spuitgiet en blaasvorm kombineer.Tans word dit hoofsaaklik toegepas op drinkbottels, medisynebottels en 'n paar klein strukturele dele met hoë blaasakkuraatheid.

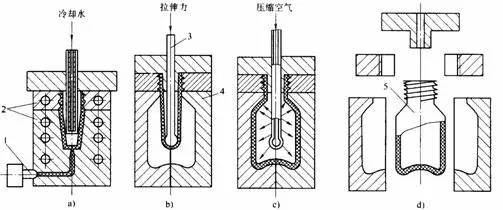

1. In die spuitgietstasie word die vormembrio eerste ingespuit, en die verwerkingsmetode is dieselfde as dié van gewone spuitgietwerk.

2. Nadat die spuitgietvorm oopgemaak is, beweeg die deur en vorm na die blaasvormstasie.

3. Die deurn plaas die vorm tussen die blaasvormvorms en maak die vorm toe.Dan word die saamgeperste lug deur die middel van die deurn in die vorm ingeblaas, en dan word dit geblaas om dit naby die vormwand te maak en afgekoel.

4. Wanneer die vorm oopgemaak word, word die deurn na die ontvormstasie oorgeplaas.Nadat die blaasvormdeel uitgehaal is, word die deurn na die inspuitstasie oorgeplaas vir sirkulasie.

Werksproses van inspuitblaser:

Blaasvormvorm → spuitvormopening na filmblaasstasie → vormsluiting, blaasvorm en verkoeling → draai na ontvormstasie om onderdele te neem → parison

Skematiese diagram van spuitblaasvormbeginsel

Voor- en nadele van spuitblaasvorm:

voordeel

Die produk het relatief hoë sterkte en hoë akkuraatheid.Daar is geen las op die houer nie en dit is nie nodig om te herstel nie.Die deursigtigheid en oppervlakafwerking van die geblaasde dele is goed.Dit word hoofsaaklik gebruik vir harde plastiekhouers en wye mondhouers.

tekortkoming

Die toerustingkoste van die masjien is baie hoog, en die energieverbruik is groot.Oor die algemeen kan slegs klein houers (minder as 500ml) gevorm word.Dit is moeilik om houers met komplekse vorms en elliptiese produkte te vorm.

Of dit nou spuitblaasvorm, inspuittrekblaasvorm, ekstrusietrekblaasgietwerk is, dit word verdeel in eenmalige giet- en twee keer gietproses.Die eenmalige gietproses het 'n hoë outomatisering, 'n hoë presisie van parison-klem- en indekseringstelsel, en hoë toerustingkoste.Oor die algemeen gebruik die meeste vervaardigers die twee keer gietmetode, dit wil sê, die vorm eers deur spuitgiet of ekstrusie, en dan die vorm in 'n ander masjien (spuitblaasmasjien of inspuittrekblaasmasjien) om die finale produk uit te blaas, met hoë produksie doeltreffendheid.

Postyd: 22-Mrt-2023